焊接机器人视觉识别系统的工作原理

2025-04-11 09:40:59

l律拓

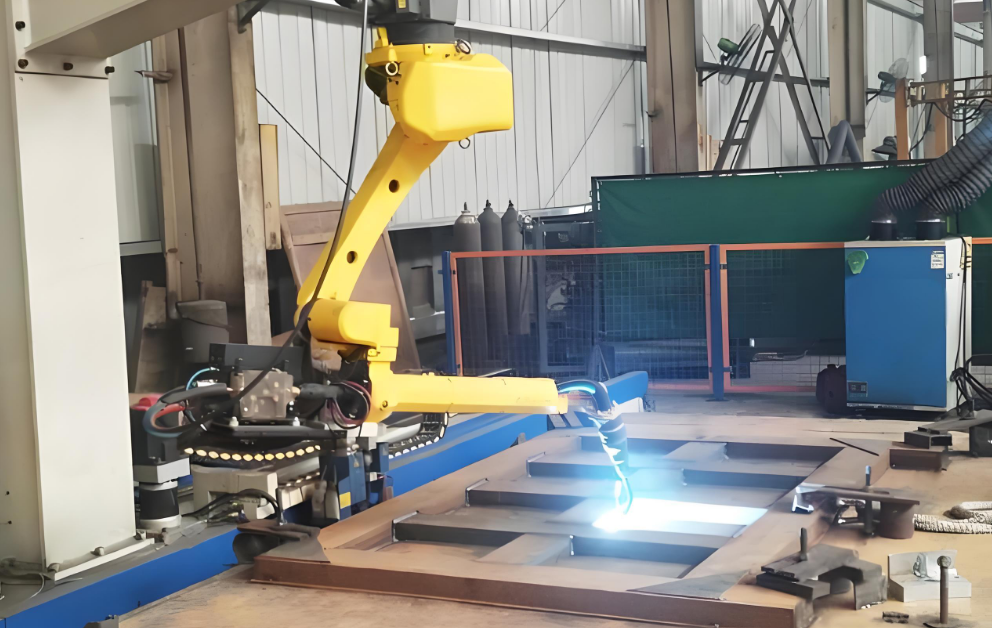

焊接机器人的视觉识别系统是实现自动化焊接的核心技术之一,它通过模拟人类视觉功能,帮助机器人精准识别焊缝位置、形状和尺寸,从而完成高质量的焊接作业。该系统主要由图像采集、图像处理和运动控制三部分组成,其工作原理如下:

1. 图像采集

视觉系统的第一步是通过工业相机或激光传感器采集焊接工件的图像信息。常用的设备包括CCD相机、红外相机或3D激光扫描仪。这些设备能够捕捉焊缝的轮廓、宽度、深度等关键数据,尤其是在复杂或高反射材质的工件上,激光传感器能更精确地获取三维点云数据,减少环境光干扰。

2. 图像处理与分析

采集到的图像数据会被传输至计算机,通过算法进行预处理(如降噪、增强对比度)和特征提取。常见的处理技术包括边缘检测(如Canny算法)、模板匹配和深度学习模型。系统会识别焊缝的走向、间隙大小以及可能存在的偏差,并生成焊接路径的坐标信息。对于不规则焊缝,视觉系统还能动态调整识别策略,确保适应性。

3. 路径规划与运动控制

基于分析结果,系统将焊缝位置和姿态信息转换为机器人的运动指令。机器人控制器根据视觉反馈实时调整焊枪的轨迹、速度和角度,确保焊接精度。例如,在汽车制造中,视觉系统可以补偿钣金件的装配误差,实现“感知-修正-焊接”的闭环控制。

4. 实时反馈与优化

部分高级系统还具备在线检测功能,通过二次扫描验证焊接质量,如检测气孔或咬边缺陷,并反馈至控制系统进行工艺参数优化。

5.应用与优势

焊接机器人视觉系统广泛应用于汽车、航空航天和船舶制造等领域,显著提升了焊接效率和质量,同时降低了人工成本。随着人工智能和3D视觉技术的发展,未来系统的智能化水平将进一步提高,适应更复杂的工业场景。

总之,焊接机器人视觉识别系统通过“看见-分析-执行”的闭环机制,实现了焊接过程的智能化和精准化,成为现代智能制造不可或缺的关键技术。